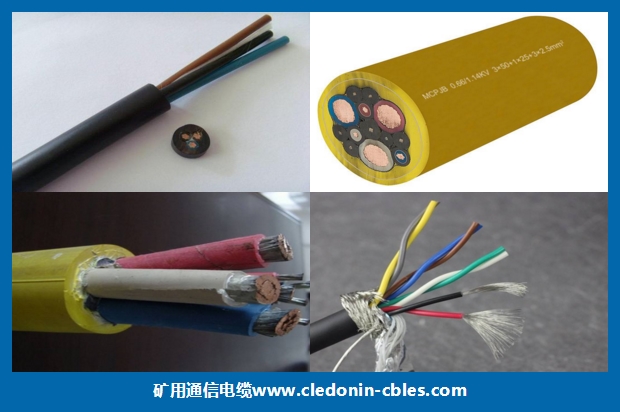

矿用移动金属屏蔽橡套软电缆

核心词:移动 金属 橡 套 电缆

半导体桥火工品具有发火能量低、不发火能量高和发火时间短等特点,矿用移动金属屏蔽橡套软电缆矿用移动金属屏蔽橡套软电缆矿用通信电缆为满足新型火工品对安全性、敏感性及作用时间等越来越高的要求,使用半导体桥电极塞作为发火原件的技术在火工品中的应用越来越广泛。绝缘电阻是电火工品的一个重要指标要求,对产品的安全性、可靠性起重要影响。一般对半导体桥火工品的绝缘电阻的要求为20MΩ,测试电压为500V±50V。目前,应用最多的半导体桥电极塞规格主要有直径为φ4.6mm、φ6mm和φ8mm三种规格,应用方法为在电极塞底部增加绝缘片,在电极塞脚线焊接导线并在焊点装绝缘套管,将其装入金属壳体内并压装起爆药,以满足对电性能和强度的要求,其结构图见图1。塞与金属壳体的合装后进行绝缘电阻测试,有约30%~50%的样品绝缘电阻在规定指标20MΩ以下,一般的解决办法是通过多次装配,调整电极塞脚线位置、换装绝缘套管、在电极塞脚线位置灌装密封胶的方式来解决,但在处理后,仍有5%~10%的废品率。在对绝缘电阻的修复过程中,发现很多绝缘电阻不合格的产品存在脚线绝缘套管破裂的情况,修复后有部分绝缘电阻可满足指标要求。在测试过程中可观察到,绝缘电阻小于20MΩ的样品电极塞脚线根部对金属壳体存在明显放电现象。φ4.6电极塞的脚线间距为2.7mm,脚线粗为0.6mm,一般金属壳体设置支撑面内径为φ4mm,焊接后在脚线表面会形成厚度约为0.1mm~0.3mm的焊锡层,包覆焊点使用的绝缘套管厚度为0.2mm,故而导致部分样品在装配过程中出现绝缘层破损的情况,而焊点与金属壳体的距离为0.05~0.25mm,导致部分样品的绝缘电阻不合格。半导体桥电极塞设有静电泄放通道,其与管壳之间的距离为0.4mm,空气的击穿电压为3000V/mm,故其击穿电压为1200V。

1、针电极插头的针线与金属外壳的距离为0.05mm~0.25mm

脚电极塞脚线在焊接后与金属壳体间的距离为0.05mm~0.25mm,则其击穿电压为150V~750V,小于静电泄放通道处击穿电压,根据使用500V电压进行测量时可看到在脚线根部与金属壳体支撑面内缘存在放电现象,可判断在脚线根部存在缝隙,并被击穿,从而导致绝缘电阻不合格。脚线根部绝缘套管与绝缘片之间存在缝隙,脚线根部与金属壳体距离过近。根据对导致绝缘电阻不合格原因的分析,可见,其主要原因为焊点和脚线根部距离金属壳体过近。调整脚线与导线焊接方式,将导线焊接至脚线内侧,见图2-a。其中,因φ4.6mm电极塞两脚线间距离较近,焊接后易出现短路现象,故采用脚线与导线交叉焊接的方式,见图2-b。通过对焊接方式的调整,可使焊点与金属壳体间的距离有了一定的增加。

2、为保证绝缘电阻合格率

为保证绝缘电阻的合格率,脚线与金属壳体间的距离应不小于击穿距离,同时,为了避免尖端放电并留有一定裕度,选用裕度系数为3,故孔的长度应为:脚线间距+2×脚线半径+2×焊锡层厚度+3×0.1×,宽度应为:脚线直径+2×焊锡层厚度+3×0.1×。选用以上一种或多种方式相结合,可提高绝缘电阻的合格率。以采用半导体桥电极塞的某产品为例,对其生产工艺进行了第一种和第三种方式的优化控制和改进,矿用移动金属屏蔽橡套软电缆矿用移动金属屏蔽橡套软电缆使用φ6mm半导体桥电极塞,穿线孔长为5mm,宽为3mm,装配后测量其绝缘电阻的不合格率降至3%以下,且一次完成装配。通过对半导体桥电极塞绝缘电阻不合格的原因进行分析后,采用有效可行的工艺控制,可较大的提高使用半导体桥电极塞产品的绝缘电阻,降低其绝缘电阻不合格率,提升产品合格率,为其他类似产品的设计研发和生产提供一定的参考价值。

如果您对“矿用移动金属屏蔽橡套软电缆”感兴趣,欢迎您联系我们

上一篇:铁路信号电缆-矿用通信拉力电缆

下一篇:MHYVRP矿用屏蔽通信通讯电缆

半导体桥火工品具有发火能量低、不发火能量高和发火时间短等特点,矿用移动金属屏蔽橡套软电缆矿用移动金属屏蔽橡套软电缆矿用通信电缆为满足新型火工品对安全性、敏感性及作用时间等越来越高的要求,使用半导体桥电极塞作为发火原件的技术在火工品中的应用越来越广泛。绝缘电阻是电火工品的一个重要指标要求,对产品的安全性、可靠性起重要影响。一般对半导体桥火工品的绝缘电阻的要求为20MΩ,测试电压为500V±50V。目前,应用最多的半导体桥电极塞规格主要有直径为φ4.6mm、φ6mm和φ8mm三种规格,应用方法为在电极塞底部增加绝缘片,在电极塞脚线焊接导线并在焊点装绝缘套管,将其装入金属壳体内并压装起爆药,以满足对电性能和强度的要求,其结构图见图1。塞与金属壳体的合装后进行绝缘电阻测试,有约30%~50%的样品绝缘电阻在规定指标20MΩ以下,一般的解决办法是通过多次装配,调整电极塞脚线位置、换装绝缘套管、在电极塞脚线位置灌装密封胶的方式来解决,但在处理后,仍有5%~10%的废品率。在对绝缘电阻的修复过程中,发现很多绝缘电阻不合格的产品存在脚线绝缘套管破裂的情况,修复后有部分绝缘电阻可满足指标要求。在测试过程中可观察到,绝缘电阻小于20MΩ的样品电极塞脚线根部对金属壳体存在明显放电现象。φ4.6电极塞的脚线间距为2.7mm,脚线粗为0.6mm,一般金属壳体设置支撑面内径为φ4mm,焊接后在脚线表面会形成厚度约为0.1mm~0.3mm的焊锡层,包覆焊点使用的绝缘套管厚度为0.2mm,故而导致部分样品在装配过程中出现绝缘层破损的情况,而焊点与金属壳体的距离为0.05~0.25mm,导致部分样品的绝缘电阻不合格。半导体桥电极塞设有静电泄放通道,其与管壳之间的距离为0.4mm,空气的击穿电压为3000V/mm,故其击穿电压为1200V。

1、针电极插头的针线与金属外壳的距离为0.05mm~0.25mm

脚电极塞脚线在焊接后与金属壳体间的距离为0.05mm~0.25mm,则其击穿电压为150V~750V,小于静电泄放通道处击穿电压,根据使用500V电压进行测量时可看到在脚线根部与金属壳体支撑面内缘存在放电现象,可判断在脚线根部存在缝隙,并被击穿,从而导致绝缘电阻不合格。脚线根部绝缘套管与绝缘片之间存在缝隙,脚线根部与金属壳体距离过近。根据对导致绝缘电阻不合格原因的分析,可见,其主要原因为焊点和脚线根部距离金属壳体过近。调整脚线与导线焊接方式,将导线焊接至脚线内侧,见图2-a。其中,因φ4.6mm电极塞两脚线间距离较近,焊接后易出现短路现象,故采用脚线与导线交叉焊接的方式,见图2-b。通过对焊接方式的调整,可使焊点与金属壳体间的距离有了一定的增加。

2、为保证绝缘电阻合格率

为保证绝缘电阻的合格率,脚线与金属壳体间的距离应不小于击穿距离,同时,为了避免尖端放电并留有一定裕度,选用裕度系数为3,故孔的长度应为:脚线间距+2×脚线半径+2×焊锡层厚度+3×0.1×,宽度应为:脚线直径+2×焊锡层厚度+3×0.1×。选用以上一种或多种方式相结合,可提高绝缘电阻的合格率。以采用半导体桥电极塞的某产品为例,对其生产工艺进行了第一种和第三种方式的优化控制和改进,矿用移动金属屏蔽橡套软电缆矿用移动金属屏蔽橡套软电缆使用φ6mm半导体桥电极塞,穿线孔长为5mm,宽为3mm,装配后测量其绝缘电阻的不合格率降至3%以下,且一次完成装配。通过对半导体桥电极塞绝缘电阻不合格的原因进行分析后,采用有效可行的工艺控制,可较大的提高使用半导体桥电极塞产品的绝缘电阻,降低其绝缘电阻不合格率,提升产品合格率,为其他类似产品的设计研发和生产提供一定的参考价值。

如果您对“矿用移动金属屏蔽橡套软电缆”感兴趣,欢迎您联系我们

上一篇:铁路信号电缆-矿用通信拉力电缆

下一篇:MHYVRP矿用屏蔽通信通讯电缆

首页

首页 微信

微信